Dans le monde d’aujourd’hui, nous devons pouvoir compter sur de l’équipement fiable. Le principe de la fiabilité d’équipement est simple et consiste à s’assurer que votre équipement performe exactement comme vous le voulez, quand vous le voulez. Nous devons nous écarter de la maintenance réactive et plutôt identifier et mettre en place ce qui doit être fait pour assurer que l’équipement ne tombe jamais en panne.

Dans plusieurs industries, il y a un problème chronique en ce qui concerne l’incapacité de maintenir l’efficacité et le bon fonctionnement de l’équipement. Selon notre expérience, de nombreuses usines en Amérique du nord font face au paradoxe de la diminution des coûts de maintenance. Les bris imprévus font en sorte que les usines subissent de plus en plus de pression pour réduire leur budget d’entretien ce qui a comme effet adverse d’augmenter les temps d’arrêt imprévus.

“La maintenance est un coût, la fiabilité est un investissement.”

Notre équipe peut vous aider à vous sortir du paradoxe des coûts de maintenance en implantant les étapes nécessaires qui vous permettra d’atteindre la classe mondiale en Fiabilité Excellence.

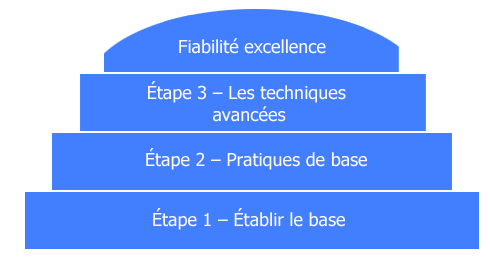

Les étapes pour atteindre la classe mondiale en Fiabilité Excellence

Étape 1 – Établir le base

Construiriez-vous une maison sans de bonnes fondations? La même logique s’applique dans l’implantation d’un processus de fiabilité. Afin que la mise en œuvre de telles pratiques en fiabilité soit un succès, vous devez d’abord savoir à quoi ressemblent les bonnes pratiques. Vous devez aussi vous assurer que toutes les ressources nécessaires sont disponibles et que l’ensemble du personnel est correctement formé.

Pour établir les bases nécessaires, nous pouvons vous aider avec les éléments suivants:

- Effectuer un diagnostic de fiabilité et comparer votre usine aux meilleures pratiques

- À partir du diagnostic de fiabilité, établir pour votre entreprise une stratégie d’implantation concrète échelonnée sur une période de 2 ans

- Fournir la formation, en fiabilité, nécessaire pour que le personnel d’opération et d’entretien interprètent les termes et pratiques en fiabilité de la même façon

Étape 2 – Pratiques de base

Dans la plupart des usines en Amérique du nord, 65% du temps des techniciens de maintenance est constitué de délais ou d’autres activités non-productives ou ayant aucune valeur ajoutée. Ces contretemps ne sont pas la faute des techniciens. Ils sont le résultat de pratiques déficientes. Que préféreriez-vous, voir vos techniciens inspecter les équipements et faire les ajustements nécessaires ou bien chercher en vain des pièces de remplacement? Afin de réduire les heures d’activités de non valeur ajoutée de vos techniciens de maintenance, les pratiques de bases suivantes doivent être optimisées.

- Entrée des demandes de travail

- Planification et mise en cédule

- Optimiser l’utilisation du système informatique de gestion de la maintenance

- Routine d’inspection des opérateurs

- Évaluation de la condition de l’équipement

- Gestion des pièces de rechange

Notre expérience considérable et unique approche qui consistent d’ateliers conçus à promouvoir la participation active et l’appropriation par les employés (équipe multidisciplinaire), permettent l’amélioration efficace et durable des techniques de bases listées plus haut.

Étape 3 – Les techniques avancées

Afin d’obtenir et de maintenir l’excellence de la fiabilité, des techniques avancées comme la Maintenance Productive Totale (TPM) et la Maintenance axée sur la fiabilité (RCM) ont besoin d’être appliquées. Toutefois, si les fondations de la fiabilité et si les pratiques de bases ne sont pas en place, il ne servirait à rien de commencer avec ces techniques TPM ou RCM.

Une fois que vous serez prêts, nos professionnels pourront vous aider à atteindre le prochain niveau et à mettre en place les techniques avancées d’amélioration de la fiabilité.